Die Kunst, das Beste aus Ihrem Experiment herauszuholen

Willkommen zurück, liebe DoE-Enthusiasten!

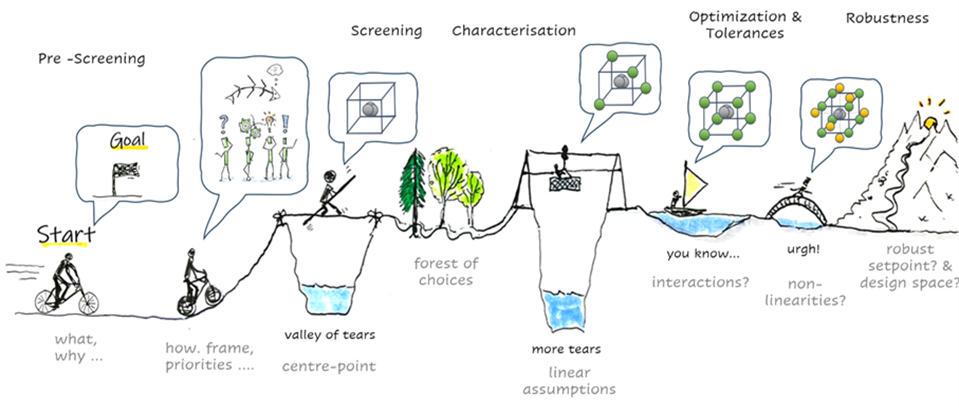

Heute widmen wir uns einem der spannendsten Aspekte im „Design of Experiments“ (DoE) – der Optimierung. Nachdem wir uns durch die Phasen des Pre-Screenings, Screenings und der Charakterisierung gewagt haben, stehen wir nun an der Schwelle, unsere Experimente auf das nächste Level zu heben. Wie immer begleitet uns Heinz, unser treuer Weggefährte, der sich dieses Mal in die Welt der Optimierung wagt.

Optimierung im DoE ist vergleichbar mit der Identifikation des entscheidenden sicheren Einstellbereiches eines Prozesses. Nachdem wir die relevanten Faktoren identifiziert und ihren Einflussbereich abgesteckt haben, suchen wir nun nach der perfekten Einstellung, die unsere Prozesse und Produkte nach unseren Zielvorgaben im Rahmen der Möglichkeiten verbessern und sicherstellen kann, dass diese Einstellung auch reproduzierbar ist.

Für die Optimierungsphase weise ich meine DoE-Teilnehmer gerne darauf hin, dass für die weitere Vorgehensweise der Versuchsplanung die folgenden Rahmenbedingungen bereits stufenweise geklärt worden sein sollten:

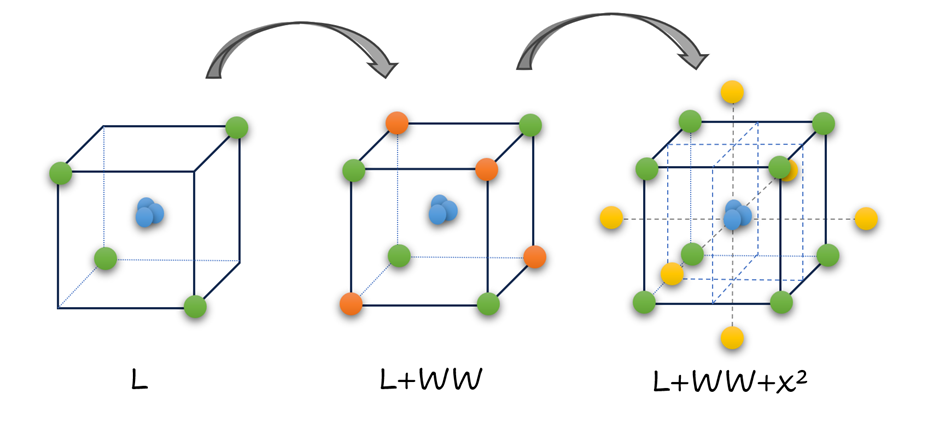

1. (Pre)-Screening: Identifikation der kritischen Faktoren:Hier ziehen wir alle bereits bekannten Erkenntnisse aus den vorherigen Phasen der Problem-Formulierung heran. Stellen Sie sich vor, Heinz möchte die optimale Mischung für eine handelsübliche Kuchenbackmischung finden. Er stimmt sich mit seinem Team ab, welche Zutaten (Faktoren) einen Unterschied machen könnten und untersucht diese mit minimalem Aufwand (linear).

2. Charakterisierung: Festlegung des optimalen Bereichs: Mit Hilfe von Designs, die auch Wechselwirkungen unterstützen, kann Heinz aufdecken und modellieren, dass z. B. geschmacksgebende Zutaten (Vanille, Ei) und Fette (Geschmacksträger) sich gegenseitig verstärken bzw. wechselwirken. Mit den folgenden Versuchen und der Ausformulierung der Wechselwirkungen kann Ursache und Wirkung nun besser beschrieben werden.

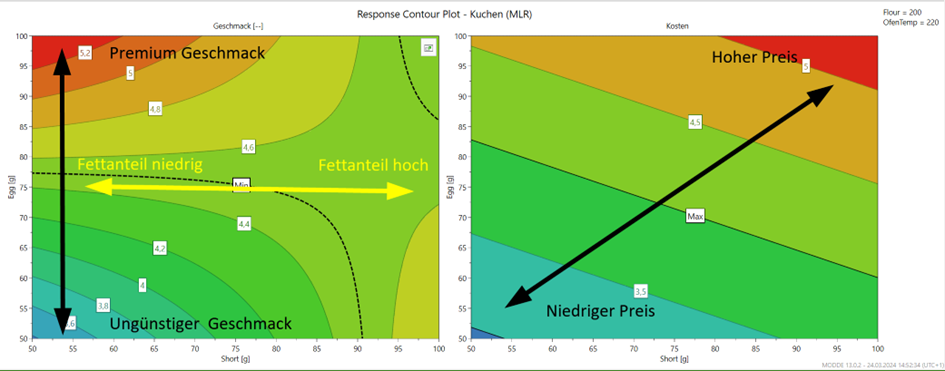

3. Optimierung: Auffinden des optimalen Bereichs: Mit Hilfe von speziellen Optimierungs-Designs wie der Response Surface Methodology (RSM) beginnt Heinz, die perfekte Balance zwischen Backzeit und Temperatur zu finden, um den Kuchen jedes Mal perfekt zu backen. Dieses Vorgehen unterstützt ihn neben den Wechselwirkungszusammenhängen nun auch, nichtlineare Zusammenhänge zu beschreiben. Als Beispiel könnte die Backzeit angegeben werden, die bis zu einer gewissen Zeitspanne dem Kuchengeschmack zuträglich ist und darüber hinaus nur noch für Röstaromen sorgt.

4. Analyse der Zielkonflikte: Nicht immer lassen sich alle Ziele gleichzeitig erreichen. Heinz merkt, dass z. B. die geschmacksgebenden Zutaten mit den Fetten (Geschmacksträgern) helfen, den Geschmack zu optimieren. Zudem bemerkt er auch, dass guter Geschmack bei niedrigem Kaloriengehalt seinen Preis hat. Um nun die Kosten zu optimieren, muss er mit Hinblick auf den Nutrition-Score nun abwägen, was ihm wichtiger ist: Gesundheit versus Kosten.

Während Heinz seinen perfekten Kuchen genießt, lade ich Sie ein, über Ihre eigenen Optimierungsherausforderungen nachzudenken. Wie können Sie die Erkenntnisse aus Heinz’ Abenteuer auf Ihre Situation übertragen? Teilen Sie Ihre Gedanken und Erfahrungen mit uns – zusammen können wir den Weg zur Optimierung meistern.

Bis zum nächsten Mal, bleiben Sie neugierig und experimentierfreudig!

Ihr DFSS und DoE Experte,

Stefan Moser

👉 Falls Sie Interesse an einem kompakten Online DoE Intro Kurs mit Zertifikat haben. So empfehle ich den folgenden Kurs.